Анализ видов и последствий (критичности, диагностируемости) отказов (FMEA / FMECA / FMEDA)

- Методология FMEA, примеры

- Особенности методик анализа FMEA, FMECA и FMEDA

- Общие понятия и подходы FMEA, FMECA и FMEDA

- Различия оценок и результатов FME-, FMEC- и FMED-анализа

Методология FMEA, примеры

FMEA (Failure Mode and Effects Analysis) – это анализ видов и последствий отказов. Изначально разработанный и опубликованный военно-промышленным комплексом США (в форме стандарта MIL-STD-1629), анализ видов и последствий отказов является сегодня таким популярным, поскольку в некоторых отраслях промышленности разработаны и опубликованы специализированные стандарты, посвященные FMEA.

Несколько примеров таких стандартов:

- MIL-STD-1629. Разработан в США и является родоначальником всех современных стандартов FMEA.

- SAE-ARP-5580 – доработанный MIL-STD-1629, дополненный библиотекой некоторых элементов для автомобильной промышленности. Используется во многих отраслях.

- SAE J1739 - стандарт FMEA, описывающий Анализ Видов и Последствий потенциальных Отказов при проектировании (Potential Failure Mode and Effects Analysis in Design, DFMEA) и Анализ Видов и Последствий потенциальных Отказов в производственных и сборочных процессах (Potential Failure Mode and Effects Analysis in Manufacturing and Assembly Processes, PFMEA). Стандарт помогает определить и снизить риск, предоставляя соответствующие условия, требования, рейтинговые диаграммы и рабочие листы. Как стандарт этот документ содержит требования и рекомендации, направляющие пользователя в ходе выполнения FMEA.

- AIAG FMEA-3 – специализированный стандарт, используемый в автомобильной индустрии.

- Внутренние FMEA-стандарты крупных компаний-автопроизводителей.

- Исторически развивавшиеся во многих компаниях и отраслях процедуры, схожие с анализом видов и последствий отказов. Возможно, на сегодня это и есть «стандарты» FMEA наиболее широкого охвата.

Все стандарты анализа видов и последствий отказов (опубликованные или развившиеся исторически), в целом, очень схожи между собой. Приведённое ниже общее описание даёт общее представление о FMEA как методологии. Оно намеренно выполнено на не слишком глубоком уровне и охватывает большинство используемых в настоящее время подходов к FMEA.

Прежде всего, должны быть чётко определены границы анализируемой системы. Система может представлять собой техническое устройство, процесс или что угодно ещё, подлежащее FME-анализу.

Далее идентифицируются виды возможных отказов, их последствия и возможные причины возникновения. В зависимости от размера, природы и сложности системы определение видов возможных отказов может быть выполнено для всей системы в целом или для каждой её подсистемы индивидуально. В последнем случае последствия отказов на уровне подсистемы будут проявляться, как виды отказов на уровень выше. Идентификация видов и последствий отказов должна быть выполнена методом «снизу-вверх», до достижения верхнего уровня системы. Для характеристики видов и последствий отказов, определённых на верхнем уровне системы, используются такие параметры, как интенсивность, критичность отказов, вероятность возникновения и т.п. Эти параметры могут быть или рассчитаны «снизу-вверх» с нижних уровней системы, или явно заданы на её верхнем уровне. Эти параметры могут носить как количественный, так и качественный характер. В результате для каждого элемента системы верхнего уровня рассчитывается своя уникальная мера, вычисляемая из этих параметров по соответствующему алгоритму. В большинстве случаев эту меру называют «коэффициентом приоритетности риска», «критичностью», «уровнем риска» или другим подобным образом. Способы использования такой меры и методики её вычисления могут быть уникальными в каждом конкретном случае и являются хорошей отправной точкой для того, чтобы многообразие современных подходов к проведению анализа видов и последствий отказов (FMEA).

Пример применения FMEA в ВПК

Назначение параметра «Критичность» - демонстрация того, что требования к безопасности системы полностью выполнены (в простейшем случае это означает, что все показатели критичности находятся ниже заранее определенного уровня.

Аббревиатура FMECA (Failure Mode, Effects and Criticality Analysis) обозначает «Анализ видов, последствий и критичности отказов».

Основными показателями, используемыми для расчета значения Критичности, являются:

- интенсивность отказов (определенная с помощью расчёта наработок на отказ - MTBF),

- вероятность отказа ( в процентах от показателя интенсивности отказов),

- время наработки.

Таким образом, очевидно, что параметр критичности имеет реальное точное значение для каждой конкретной системы (или её компонента).

Существует достаточно широкий спектр доступных каталогов (библиотек), содержащих вероятности отказов разных видов для различных электронных компонентов:

- FMD 97

- MIL-HDBK-338B

- NPRD3

Дескриптор библиотеки по конкретному компоненту, в общем случае, выглядит следующим образом:

| Тип компонента: резистор металлоплёночный | |

| Вид отказа | Вероятность вида отказа (%) |

| Разрыв | 60 |

| Утечка | 30 |

| Короткое замыкание | 10 |

Поскольку для расчета параметра критичности отказа необходимо знать значения показателя интенсивности отказов, в военно-промышленном комплексе перед применением методологии FME[C]A выполняют расчет наработок на отказ по методике MTBF, результаты которого и использует FME[C]A. Для элементов системы, показатель критичности отказа которых превышает установленные требованиями безопасности допуски, должен проводиться также соответствующий Анализ дерева отказов (FTA, Fault Tree Analysis). В большинстве случаев анализ видов, последствий и критичности отказов (FMEA) для потребностей ВПК выполняется одним специалистом (являющимся экспертом по проектированию электронных схем или специалистом по контролю их качества) или очень небольшой группой таких специалистов.

FMEA в автомобилестроении

Для каждого Коэффициента (или Числа) приоритетности риска (Risk Priority Number, RPN) отказа, превышающего предопределенный уровень (часто равный 60 или 125), определяются и проводятся корректирующие действия. Как правило, определяются ответственные за реализацию таких мер, сроки их реализации и способ последующей демонстрации эффективности предпринятых корректирующих действий. После выполнения корректирующих мероприятий проводятся повторная переоценка значения Коэффициента приоритетности риска отказа и его сопоставление с предельной установленной величиной.

Основными показателями, используемыми для расчета значения Коэффициента приоритетности риска, являются:

- вероятность возникновения отказа,

- критичность,

- вероятность обнаружения отказа.

В большинстве случаев Коэффициент приоритетности риска выводится на базе значений указанных выше трех показателей (безразмерные значения которых лежат в границах от 1 до 10), т.е. является расчётной величиной, изменяющейся в подобных же границах. Однако, в случаях наличия фактических (ретроспективных) точных значений интенсивности возникновения отказов для конкретной системы, границы нахождения Коэффициента приоритетности риска могут быть многократно расширены, например:

| Вероятность возникновения отказа | Интенсивность отказов (миллионные доли) |

| 1 | <1 |

| 2 | 1-5 |

| … | … |

| 10 | >10000 |

В большинстве случаев анализ по методологии FMEA в автомобильной промышленности осуществляется внутренней рабочей группой представителей разных подразделений (НИОКР, производственных, сервисных, контроля качества).

Особенности методик анализа FMEA, FMECA и FMEDA

Методы анализа надёжности FMEA (анализ видов и последствий отказов), FMECA (анализ видов, последствий и критичности отказов) и FMEDA (анализ видов, последствий и диагностируемости отказов), хотя и имеют много общего, содержат несколько заметных различий

Тогда как FMEA - методология, позволяющая определить сценарии (способы), по которым продукт (оборудование), устройство противоаварийной защиты (ПАЗ), технологический процесс или система могут выйти из строя (см. стандарт IEC 60812 "Analysis techniques for system reliability - Procedure for failure mode and effects analysis (FMEA)"),

FMECA, в дополнение к FMEA, ранжирует идентифицированные виды отказов в порядке их важности (критичности) посредством вычисления одного из двух показателей - числа приоритетности риска (Risk Priority Number) или критичности (failure criticality) отказа,

а целью FMEDA является вычисление частоты (интенсивности) отказов (failure rate) конечной системы, в качестве которой может рассматриваться устройство или группа устройств, выполняющая более сложную функцию. Методология анализа видов, последствий и диагностируемости отказов FMEDA была сначала разработана для анализа электронных устройств, а впоследствии распространена на механические и электромеханические системы.

Общие понятия и подходы FMEA, FMECA и FMEDA

FMEA, FMECA и FMEDA используют общие базовые понятия компонентов, устройств и их компоновки (взаимодействия). Функция противоаварийной защиты (Safety Instrumented Function, SIF) состоит из нескольких устройств, которые должны обеспечить выполнение необходимой операции по защите машины, оборудования или технологического процесса от последствий опасности, сбоя. Примерами устройств ПАЗ могут служить преобразователь, изолятор, контактная группа и т.п.

Каждое устройство состоит из компонентов. Например, преобразователь может состоять из таких компонентов, как прокладки, болты, мембрана, электронная схема и т.д.

Сборка из устройств может рассматриваться, как одно комбинированное устройство, реализующее функцию ПАЗ. Например, привод-позиционер-клапан - это сборка устройств, которую совокупно можно рассматривать в качестве конечного элемента безопасности ПАЗ. Компоненты, устройства и сборки могут являться частями конечной системы для целей её оценки методами FMEA, FMECA или FMEDA.

Базовая методология, лежащая в основе FMEA, FMECA и FMEDA, может применяться до или во время проектирования, производства или окончательного монтажа конечной системы. Базовая методология рассматривает и анализирует виды отказов каждого компонента, являющегося частью каждого устройства, для оценки шанса отказа всех компонентов.

В случаях выполнения FME-анализа для сборки в дополнение к идентификации видов и последствий отказов должна быть разработана блок-схема (диаграмма) надёжности этой сборки для оценки взаимодействия устройств между собой (см. стандарт IEC 61078:2006 "Analysis techniques for dependability - Reliability block diagram and boolean methods").

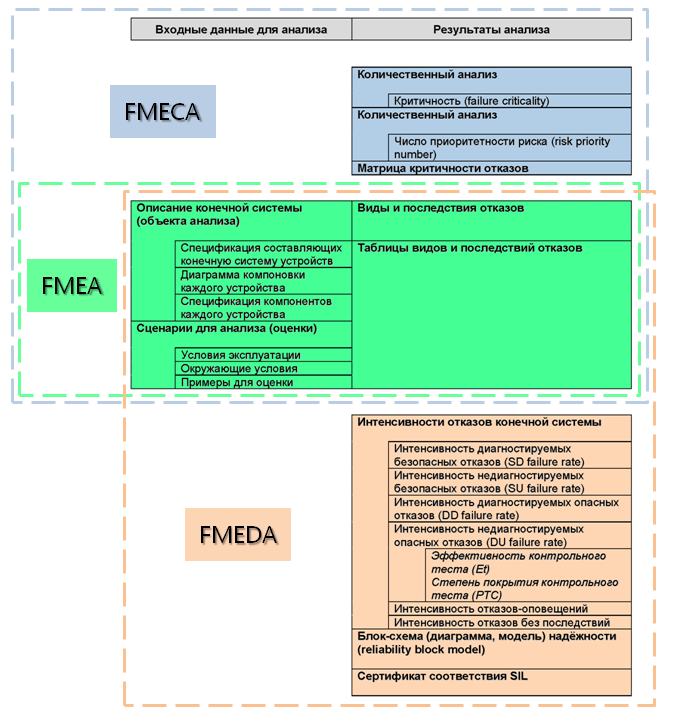

Входные данные, результаты и оценки результатов выполнения FMEA, FMECA, FМEDA схематично показаны на картинке (справа). Увеличить картинку.

Входные данные, результаты и оценки результатов выполнения FMEA, FMECA, FМEDA схематично показаны на картинке (справа). Увеличить картинку.

Общий подход определяет следующие основные шаги FME-анализа:

- определение конечной системы и её структуры;

- определение возможных сценариев для выполнения анализа;

- оценка возможных ситуаций комбинаций сценариев;

- выполнение FME-анализа;

- оценка результатов FME-анализа (в т.ч. FMECA, FMEDA).

Применение к результатам анализа видов и последствий отказов (FMEA) методики FMECA даёт возможность оценки связанных с отказами рисков, а методики FMEDA - возможность оценки надёжности.

Для каждого простого устройства разрабатывается таблица FME, которая затем применяется каждого определённого сценария выполнения анализа. Структура таблицы FME может варьироваться для FMEA, FMECA или FMEDA, а также в зависимости от природы конечной анализируемой системы.

Результатом выполнения анализа видов и последствий отказов является отчет, содержащий все выверенные (при необходимости, скорректированные рабочей группой экспертов) FME-таблицы и выводы / суждения / решения, касающиеся конечной системы. Если после выполнения FME-анализа конечная система модифицируется, процедуру FMEA необходимо выполнить повторно.

Различия оценок и результатов FME-, FMEC- и FMED-анализа

Хотя основные шаги при выполнении FME-анализа, в целом, одинаковы для FMEA, FMECA и FMEDA, оценка и результаты различаются.

Результаты выполнения анализа FMECA включают результаты FMEA, а также ранжирование всех видов и последствий отказов. Это ранжирование используется для определения компонентов (или устройств) с более высокой степенью влияния на надёжность конечной (целевой) системы, характеризуемую такими показателями безопасности, таких как средняя вероятность отказа по требованию (PFDavg), средняя опасная частота отказа (PFHavg). ), среднее время наработки на отказ (MTTFs) или среднее время до опасного отказа (MTTFd).

Результаты FMECA могут использоваться для качественной или количественной оценки, и в обоих случаях они должны быть представлены матрицей критичности конечной системы, показывающей в графическом виде, какие компоненты (или устройства) оказывают большее / меньшее влияние на надежность конечной (целевой) системы.

Результаты FMEDA включают результаты FMEA и данные о надежности конечной системы. Они могут использоваться для проверки соответствия системы целевому уровню SIL, сертификации SIL или в качестве основания при расчете целевого SIL устройства ПАЗ.

FMEDA предоставляет количественные оценки таких показателей надежности, как:

- Safe detected failure rate (интенсивность диагностируемых / обнаруживаемых безопасных отказов) - частота (интенсивность) отказов конечной системы, переводящих её рабочее состояние из нормального в безопасное. Система или оператор ПАЗ уведомлены, целевая установка или оборудование защищены;

- Safe undetected failure rate (интенсивность недиагностируемых / необнаруживаемых безопасных отказов) - частота (интенсивность) отказов конечной системы, переводящих её рабочее состояние из нормального в безопасное. Система или оператор ПАЗ не уведомлены, целевая установка или оборудование защищены;

- Dangerous detected failure rate (интенсивность диагностируемых / обнаруживаемых опасных отказов) - частота (интенсивность) отказов конечной системы, при которой она будет оставаться в нормальном состоянии, когда возникнет необходимость, но система или оператор ПАЗ уведомлены для устранения проблемы или выполнения технического обслуживания. Целевая установка или оборудование не защищены, но проблема идентифицирована, и есть шанс устранить неисправность до того, как возникнет необходимость;

- Dangerous undetected failure rate (интенсивность недиагностируемых / необнаруживаемых опасных отказов) - частота (интенсивность) отказов конечной системы, при которой она будет оставаться в нормальном состоянии, когда возникнет необходимость, но система или оператор ПАЗ не уведомлены. Целевая установка или оборудование не защищены, проблема является скрытой, и единственным способом выявления и устранения неисправности является выполнение контрольного теста (проверки). При необходимости оценка FMEDA может выявить, какая часть недиагностируемых опасных отказов может быть идентифицирована с помощью контрольного теста. Другими словами, оценка FMEDA помогает обеспечить показатели Эффективности контрольного теста (Et) или Покрытия контрольного теста (PTC) при выполнении контрольного тестирования (проверки) конечной системы;

- Annunciation failure rate (интенсивность отказов-оповещений) - частота (интенсивность) отказов конечной системы, которая не повлияет на показатели безопасности при переводе её рабочего состояния из нормального в безопасное состояние;

- No effect failure rate (интенсивность отказов без последствий) - частота (интенсивность) любых других отказов, которые не приведут к переходу рабочего состояния конечной системы из нормального в безопасное или опасное.

Компания KConsult C.I.S. предлагает профессиональные услуги сертифицированных европейских инженеров-практиков по выполнению анализа FMEA, FMECA, FMEDA, а также внедрению методологии FMEA в повседневную деятельность промышленных предприятий.